发那科ROBODRILL小型加工中心为何如此的广受欢迎?

声明:本媒体部分图片、文章来源于网络,

版权归原作者所有,如有侵权,请与我联系删除。

FANUC ROBODRILL小型加工中心自上市以来,以其高加工性能、高运转率及高易用性,受到了广大客户的一致好评。FANUC ROBODRILL小型加工中心,共有4种类型的主轴,包括标准主轴、高加速主轴、高速主轴以及高扭矩主轴。这其中高扭矩主轴,具有高功率输出、高刚性的特点,有效提升了机床的加工能力,堪称ROBODRILL中的大力士。(发那科机器人)

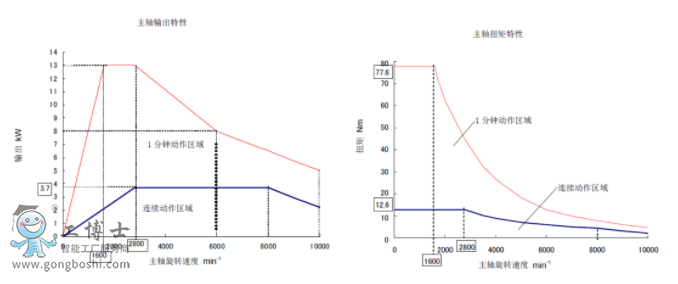

在通常的概念里,BT30主轴类的机床,一般适合进行钻孔、攻丝作业,铣削能力并不强,尤其对于钢件、模具钢等一类高硬度的材料。这主要是由于BT30主轴规格的限制,主轴电机功率一般在3.5~5.5KW左右,扭矩输出同比较小。如下图所示,为FANUC ROBODRILL 高扭矩主轴及标准主轴的功率及扭矩输出特性图。由图可知,在连续加工扭矩输出方面,由于电机功率的限制,高扭矩主轴与标准主轴相同,均为12.6Nm。但在1分钟动作区域,标准主轴输出为52.5Nm,而高扭矩主轴1分钟动作扭矩输出为77.6Nm,远大于标准主轴。在瞬时*大扭矩输出方面,高扭矩主轴可达100Nm,已完全可以满足高硬度材料或一些大直径孔镗孔等加工内容的加工需求。如下表所示为高扭矩主轴与ROBODRILL其他三款主轴的对比,在连续及短时扭矩输出方面均保持着优势。

ROBODRILL 标准主轴功率及扭矩输出特性图

ROBODRILL 高扭矩主轴功率输出及扭矩特性图

ROBODRILL高扭矩主轴规格小型加工中心对于高硬度材料的高效加工,主要依托于高功率主轴马达和高刚性的机械构造。(发那科机器人)对于钻孔加工,目前,已完成对于S50C材料钻Ø40mm孔的加工测试以及切削量在360 cc/min左右的铣削加工的测试。以下是高扭矩主轴高效加工能力的测试案例。

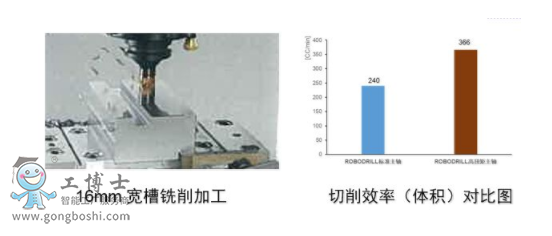

1. 加工内容:16mm槽铣削(材料:S45C) 刀具:SANDVIK 316系列可交换式立铣刀

同比同规格BT30设备,在切削体积方面,ROBODRILL同比有52%的提升。

2. 加工内容:Ø50mm钻孔加工(材料:S45C) 刀具:SANDVIK 刀片可更换式钻头

同比同规格BT30设备,在切削体积方面,ROBODRILL同比有24%的提升。

3. 加工内容:汽车电机中芯(相当于SCM420锻造材料)Ø12mm孔加工、侧面槽加工

相比BT40设备,在切削节拍方面,ROBODRILL同比有14.5%的提升。

4. 加工内容:航空用小部件 Ø2mm/Ø1mm立铣刀侧面加工

加工效果:达到BT40设备同等的表面质量,同比节拍缩短91%

相比于同规格的BT30设备,ROBODRILL高扭矩主轴在同等条件下(刀具、材料等),可以实现更快的切削效率;而相比于传统的BT40机床,ROBODRILL高扭矩主轴可以实现对于部分BT40加工内容的代替,同时基于换刀速度、31i-B操作系统及快移速度等优势,可明显缩短加工节拍。

综上所述,ROBODRILL高扭矩主轴规格机床在BT30系列小型加工中心领域中,在刚性和扭矩输出方面同比都占据**地位,同时已可胜任部分之前需在BT40机床加工的工序,正是基于FANUC ROBODRILL高扭矩主轴的高加工性能,已越来越多地受到客户的青睐。

更多资讯:发那科机器人

- 下一篇:发那科机器人保养时必备的油脂注意点

- 上一篇:发那科机器人四大类型的报警号码

联系我们

联系我们